So. Da haben wir aber nun tüchtig aufgeräumt.

Das sieht doch schon mal gut aus, damit kann man

basteln.

Nun habe ich mal

nachgelesen und gesehen, dass man sehr schnelle Dioden

benutzen soll.

Also

so richtig schnelle

Dioden...

Mist !

Die habe ich nicht liegen !

Also nehme ich frecherweise einfach die 1 N 4007 , die

jeder Bastler zu 100 Stück in der Bastelkiste liegen

haben sollte ( ist wirklich eine extrem billige Diode,

jedoch für Gleichrichterschaltungen so um die 100

Hertz gedacht, 1000 Volt Sperrspannung, 1 Ampere ).

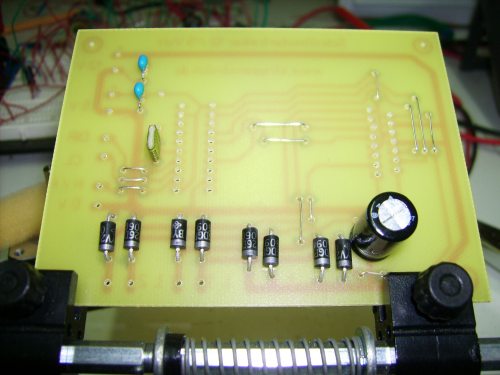

Egal, ich nehme die also einfach und stecke sie in

mein Board. Alle anderen Bauteilwerte habe ich liegen

und stecke sie auch

so, wie angegeben. Bei den Elkos ist darauf

zu achten, dass wir von vornherein Typen für 35 Volt

auswählen, um die Basteleien in anderen Artikeln

mitmachen zu können.

So. Aha. Hmm...

Mal weiter gucken...

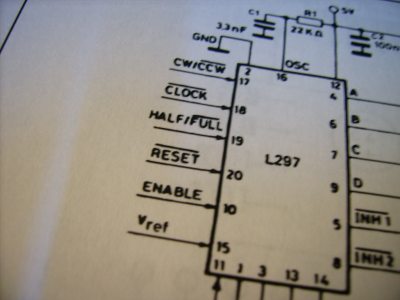

Da ist noch der CW / CCW -

Eingang. Das ist Englisch und heißt "clockwise" bzw. "counterclockwise".

Zu Deutsch "im

Uhrzeigersinn / gegen den Uhrzeigersinn". Den

Eingang beschalte ich noch gar nicht, denn für den

ersten Versuch ist es egal, wie herum der Motor dreht.

Später kann hier direkt ein Controller oder

TTL-Schaltungen angeschlossen werden.

So, was ist da noch ?

---> "CLOCK"

Das ist der Takteingang. Den

muss ich wohl oder übel beschalten, sonst läuft der

Motor nicht, denn es ist ja ein Schrittmotor.

Dann gibt es noch "HALF / FULL". Das

ist für Halbschrittbetrieb und Vollschrittbetrieb. Im

Halbschrittbetrieb macht der Motor die doppelte

Schrittanzahl pro Umdrehung.

Ich sehe also:

Ich brauche einen

einfachen Taktgenerator,

um meine Versuche weiter zu führen.

Den baue ich mir

zunächst aus einem CD

4093 Schmitt Trigger nach folgendem "Rezept"

(gleiche gelbe Nummern

können mit dem nächsten Plan weiter

unten verbunden werden) :

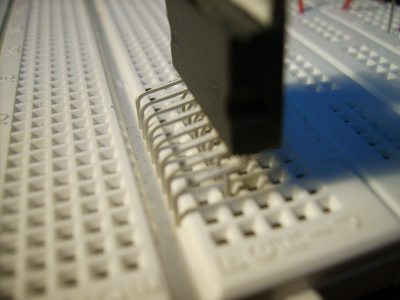

Wenn Du das alles auf einem Steckbrett

nachbauen möchtest, so gebe Obacht, es können sich

viele Fehler einschleichen. Billige Steckboards

verursachen auch gern mal ein paar Wackelkontakte,

das sollte man wissen. Bei

Lochrasterplatinen solltest du dir vorher ein

Layout auf Papier malen.

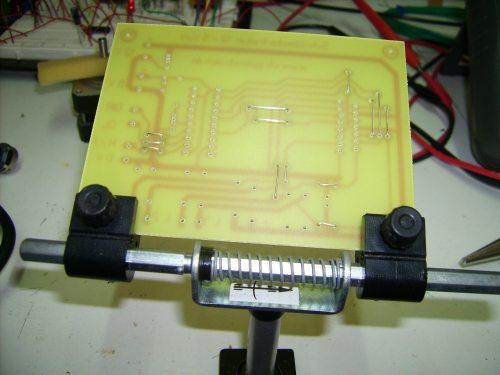

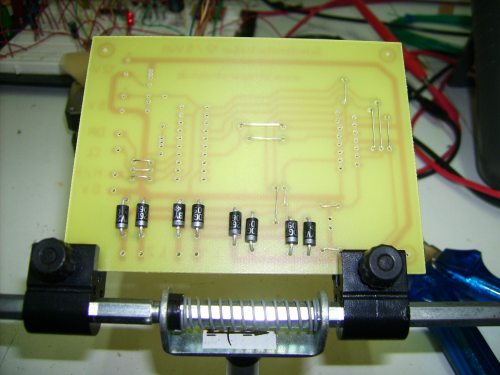

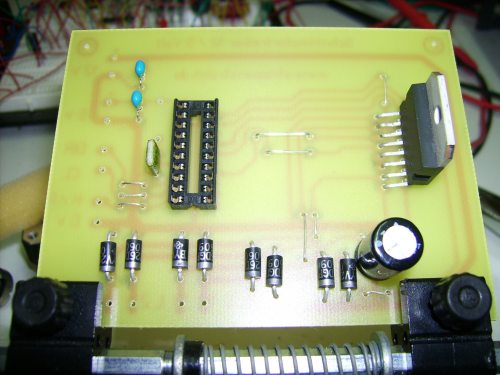

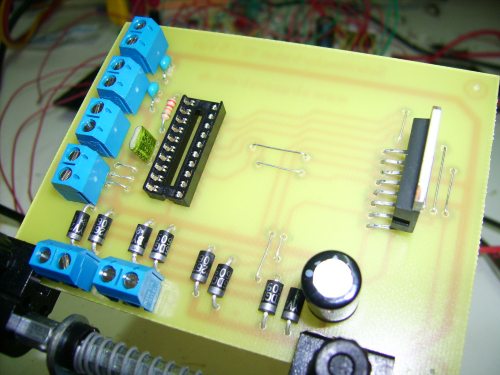

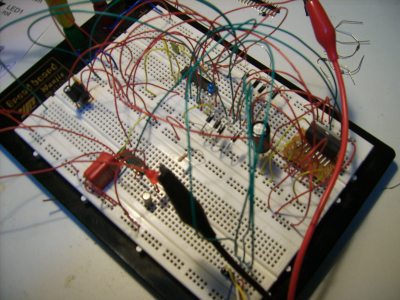

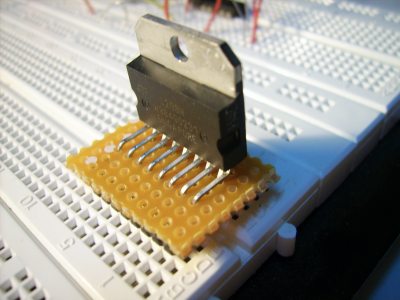

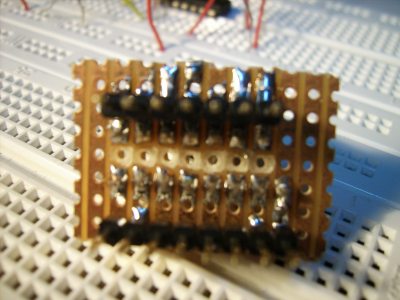

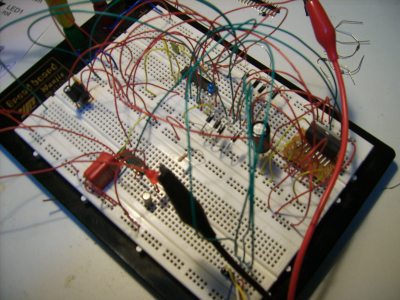

Als Richtwert: Ich als

"original strippenstrolch.de" habe dazu etwa

45 Minuten gebraucht, dann sah es so aus ( Naja,

ok, nebenbei habe ich auch diese Dokumentation auf

Schmierpapier aufgeschrieben und die Fotos

gemacht. Ohne Fotos und Dokumentation ist man in

etwa 15 Minuten fertig. ):

So weit so gut.

Jeder Profi weiß jedoch, dass das Drehmoment ( die

"Motorkraft" ) eines Schrittmotors

mit zunehmender Drehzahl, bzw. zunehmender

Schrittfrquenz rapide abnimmt.

Das heißt also, je schneller ich den Motor

drehen lasse, desto "schlapper" wird er.

Schließlich wird er stehen bleiben, auch wenn

gar keine Last dran hängt.

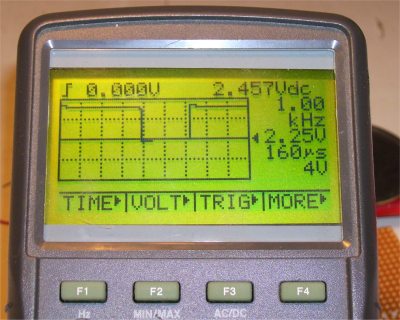

Das probierte

ich aus, indem ich mit dem Poti eine immer höhere

Schrittfrequenz einstellte.

Schließlich lieb der Motor bei erstaunlich

niedriger Drehzahl stehen. Um mal genau zu

sehen, was da passiert, habe ich die

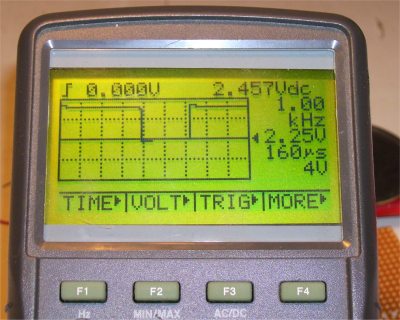

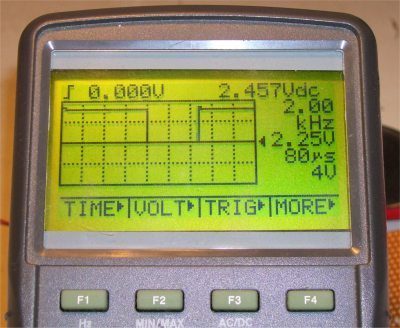

Schrittfrequenz mal gemessen:

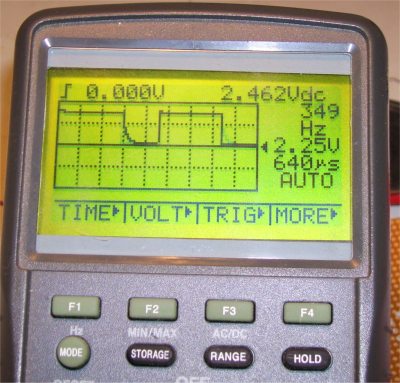

Störe

Dich

übrigens

nicht

an den 2,457 Volt, die da angezeigt

werden, ein Multimeter misst stets den Effektivwert

- bitte notfalls den Lehrer dazu befragen

- Natürlich hat das Rechtecksignal eine

Spitzenspannung von 5 Volt und einen

Ruhepegel von Null Volt, wie auch aus dem

kleinen Oszillogramm ganz gut ersichtlich

ist. Ein Kästchen hat hier gerade 4 Volt.

Bei etwa 1,5 Kästchen in der Höhe bekommen

wir so ungefähr 5 Volt Spitzenspannung

heraus.

Ich

stellte eine Drehzahl ein, bei der der

Motor gerade

noch so lief. Der Takteingang

wurde dann mit Impulsen von 1000 Hertz ( 1

kHz ) "gefüttert".

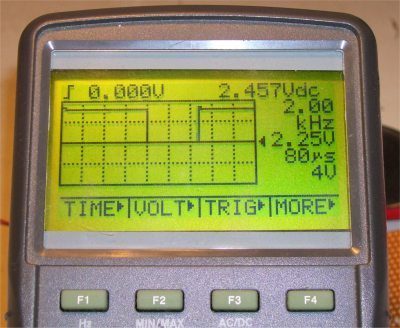

Nun stelle

ich mal probeweise auf Halbschrittbetrieb

um. Der Motor drehte etwa halb so

schnell, so dass ich die

Schrittfrequenz erhöhen konnte. Eigentlich

nicht verwunderlich, jedoch scheint es da

einen linearen Zusammenhang zu geben, denn

es stellten sich 2 kHz ( 2000 Hertz ) als

Taktfrequenz ein, bei der der Motor stehen

blieb:

Mein

Motor hatte im

Vollschrittbetrieb einen

Schrittwinkel von 1,8 °, also 360 /

1,8 = 200 Schritte pro

Umdrehung. Bei 1000 Schritten pro

Sekunde ( 1 kHz ) ergibt sich also

eine Drehzahl von: 1000 / 200 = 5

Umdrehungen pro Sekunde = 5 * 60 = 300

Umdrehungen pro Minute.

Im Halbschrittbetrieb ergab sich ein

Schrittwinkel von 0,9 °, also 360 /

0,9 = 400 Schritte pro Umdrehung. Bei

2000 Schritten pro Sekunde ( 2 kHz )

ergibt sich dann eine Drehzahl von

2000 / 400 = 5 Umdrehungen pro Sekunde

= 5 * 60 = 300 Umdrehungen pro Minute.

Nanu

?

Magie ?

Unerklärliche Quantenphysik ?

Man wird sehen...

Damit man diesen Versuch auch

nachvollziehen kann, benötige ich wohl

einen Schrittmotor aus laufender

Produktion, den jeder einfach

bestellen kann. Auch sollte er noch

bezahlbar sein. Ein "Mittelding" also.

Ich hatte für obigen Versuch ebenfalls

einen Schrittmotor aus Laufender

Produktion benutzt. Den hatte ich mal

bei Nanotec

bestellt , seit dem liegt er herum,

weil keine anständige, günstige

Schrittmotortreiberkarte verfügbar

war. Und ich hatte keine Zeit, eine

zusammenzulöten.

Naja, jetzt habe ich Zeit....

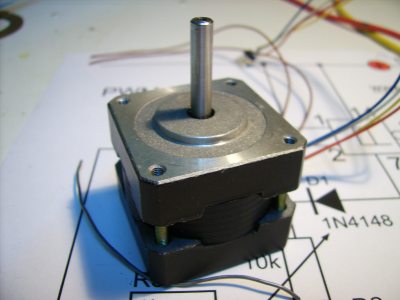

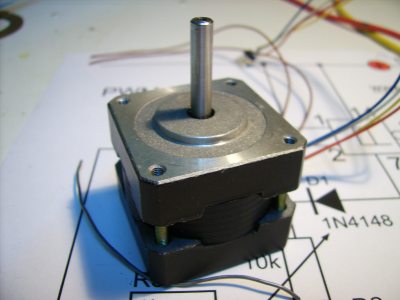

Also hier der Motor von Nanotec,

für den die bisherigen Messergebnisse

aufgetreten sind:

Sieht

gut aus, gut verarbeitet, leider

etwas "schwach auf der Brust".

Ist ja auch nur ein ganz kleiner

Motor. Ein wenig Kupfer muss

wohl schon im Inneren

vorhanden sein, um ein wenig

Kraft entwickeln zu können, ohne

größere "Treibertricks".

Da fiel mir ein, dass ich ja aus

dem Fräsplotterprojekt noch

einige übelste

"Grabbeltischmotoren" liegen

hatte. Also habe ich einen davon

mal getestet:

Hier sieht man auch das billige

Sinterlager.

Ok.

Das Teil also angeklemmt und

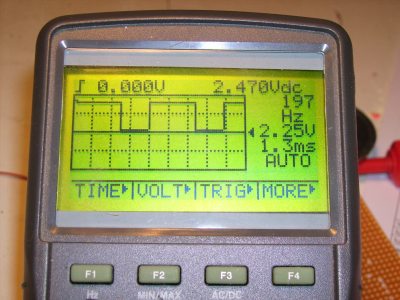

gemessen:

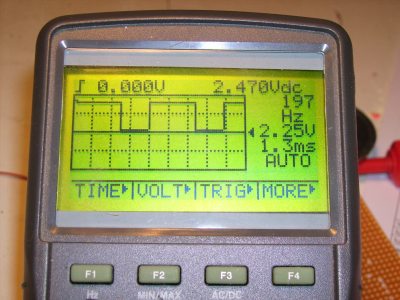

Zunächst im Vollschrittbetrieb:

Wir sehen hier

ganz deutlich, warum viele

Basteleien an

"Grabbeltischmotoren"

scheitern. Im Leerlauf (

ohne Last ) betrug bei

diesem Modell nur 197 Hz.

Bei 7,5 ° Schrittwinkel des

Motors eine Drehzahl

von 4,1 Umdrehungem

pro Sekunde, das entspricht

nur 246,25 Umdrehungen pro

Minute bei 197 Hz

Schrittfrequenz. Das ist

zwar fast genau so schnell

wieder Schrittmotor von

Nanotec, aber dafür ist die

Auflösung pro Schritt

wesentlich kleiner.

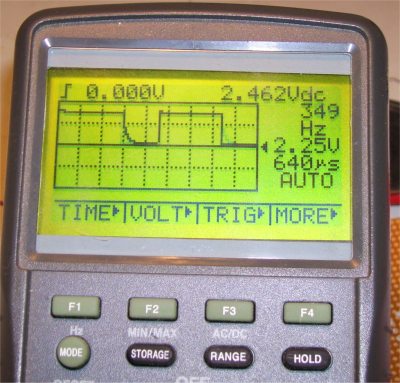

Nun der Halbschrittbetrieb:

Handoszilloskope

(Conrad Shop)

Im

Halbschrittbetrieb

liegen wir bei nur 349 Hz

Schrittfrequenz, das wären

dann 218,125 Umdrehungen pro

Minute, wie gesagt bei

völligem Leerlauf, ohne

irgendwelche Last. Bei diesem

Motortyp sehen wir also, dass

die mögliche Drehzahl von der

Art der Ansteuerung abhängig

ist.

Wir sehen beim

"Grabbeltischmotor" z.B. auch,

dass die höchst

mögliche Drehzahl bei

Halbschrittbetrieb und

Vollschrittbetrieb unterschiedlich

ist. Vielleicht ist das ein

Qualitätsmerkmal, von

Schrittmotoren, denn wenn man

später im laufenden Betrieb

von Vollschritt auf

Halbschritt umstellt, soll ja

schließlich das gleiche

Drehmoment auftreten und nicht

etwa Schritte verloren gehen.

Da ist es natürlich stets

angenehm, wenn das Drehmoment

gleich bleibt.

Das sieht man dann auch die

deutliche Qualität des kleinen

Nanotec-Motors.

Nun noch mal schnell zur

Messung des Conrad-Motors:

Die Messungen ergaben nichts

Besonderes:

Auch der Conrad-Motor SM 12056

machte nur bis etwa 1000

Schritten pro Sekunde

mit. Allerdings ist er sehr

viel

kräftiger als die

anderen Motoren, bei einem

"Kompromiss" von 400 Schritten

pro Sekunde ist es nur unter

Anstrengung möglich, die

"nackte" Welle mit den Fingern

festzuhalten obwohl ich ja nur

eine "Bastelsteuerung"

gesteckt hatte.

Für

Bastelmodelle

mit Spindelantrieb

wird es also mit allen Motoren

und der vorgestellten

Motorsteuerung ein wenig kritisch,

wenn ein schneller

Vorschub erreicht

werden soll.

Es ergibt sich also folgende

Liste:

Nanotec-Motor

---> 1,8 Grad / Schritt,

am kleinsten, gute

Verarbeitung, erstaunlich

viel Kraft bei langsamen

Schritten - Max. 1000

Schritte pro Sekunde

Grabbeltisch-Motor

---> 7,5 Grad / Schritt,

mittelgroß, verliert beim

Erhöhen der Schrittzahl sehr

schnell die Kraft - Max. 350

Schritte pro Sekunde

Conrad-Motor

---> 1,8 Grad / Schritt,

am größten, auch gut

verarbeitet, extrem viel

Karft, genügt sicherlich für

viele Bastelprojekte - Max.

1000 Schritte pro Sekunde

Naja, wie dem auch sei, wir

haben eben also einen

Schrittmotortreiber entworfen,

der

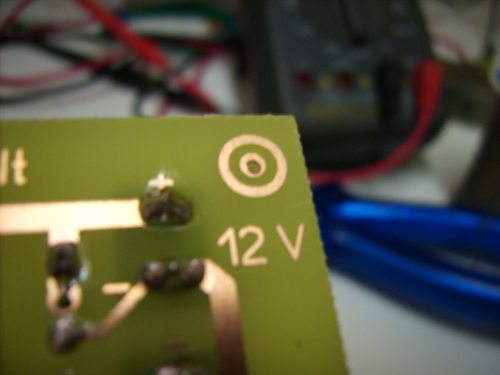

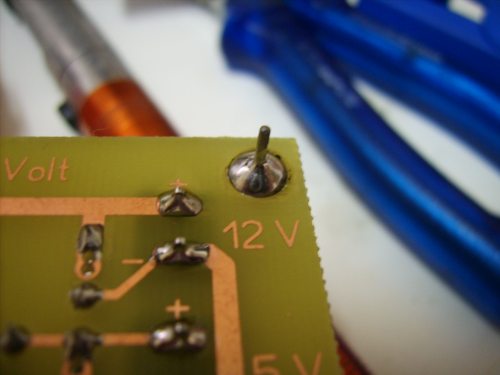

1. Mit 12 Volt und 5

Volt arbeitet (altes

PC-Netzteil)

2. Billige Teile

benutzt (besonders billige

Motoren, wenn man möchte)

3. Überschaubar ist

(einseitige Platine,

Steckbrett, Lochrasterkarte)

Nun "juckt" es mich doch aber,

die Schaltung mal mit den schnellen

Dioden

auszuprobieren, die im

Datenblatt angegeben sind.

Ein Blick in den Conrad-Shop

verriet mir, dass die

geforderten Dioden

BYV 27 / 200 zurzeit

nicht lieferbar sind. Also

habe ich die Dioden

BYV 26 D bestellt.

Die sind sogar noch etwas

billiger, vertragen jedoch nur

einen Strom von 1 Ampere. Bei

meinem Motor, den ich benutzen

möchte, ist das jedoch

noch passend. Auch der oben

vorgeschlagene "Conrad-Motor"

läuft nur mit 0,6 Ampere. Das

sollte also gehen.

Diese Dioden übrigens haben

keinen normalen PN-Übergang,

wie ich aus dem Conrad-Katalog

entnahm. Deshalb sind sie so

schnell.

Warum brauchen wir

eigentlich so schnelle

Dioden ? Wir haben doch

gesehen, dass es mit

"normalen Dioden" auch geht

?

Nun, wenn wir den

Motor mit Taktimpulsen von

bis zu 2000 Hertz

"beliefern", so wird eine

Motorspule 1000 mal in der

Sekunde umgepolt. Dabei muss

sich sich das Magnetfeld der

Spule 1000 mal pro Sekunde

abbauen und anders herum

wieder aufbauen.

Die schnellen Dioden

beschleunigen den Abbau des

Magnetfeldes, so

dass eventuell eine

höhere Drehzahl möglich ist,

wenn wir schnelle Dioden

verwenden.

Außerdem ist der Treiber

eigentlich für den Chopperbetrieb

gedacht, bei dem Frequenzen

bis 20 kHz auftreten können.

Beim Chopperbetrieb wird der

Motor dann mit einer viel höheren Spannung

betrieben und der Chopper,

zu Deutsch "Schneider", zerhackt

den Strom dann so, dass

effektiv trotzdem nur der

gewollte Strom fließt. Das

ganze hängt damit zusammen,

dass Spulen träge sind was

den Stromfluss anbetrifft.

Um den Strom möglichst

schnell in die Spule zu

"quetschen", benötigt man

eben eine höhere Spannung.

Bei Stilltand

des Motors, also ohne

magnetische Gegenkopplung

würde dieser dann aber mit

zu viel Strom durchflossen,

so dass er überhitzen würde.

Der Chopper "zerhackt" das

alles so, dass stets nur der

maximal zulässige Strom

fließen kann. Dafür braucht

man dann auch die SENSE

Widerstände und das

ganze Gedöns.

In

unserer Karte haben wir aber

den Chopper still gelegt. In

unserer Karte haben wir aber

den Chopper still gelegt.

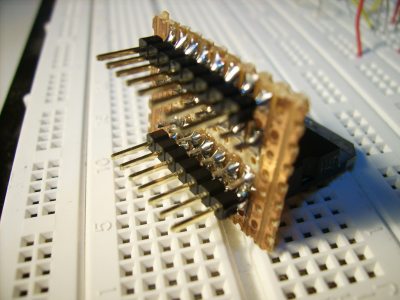

Also steckte ich jetzt mal die

schnellen Dioden in das

Laborsteckbrett und wiederhole

die Messungen von oben mit dem

Conrad-Motor:

Ergebnis:

Bei dieser

Schrittmotorsteuerung,

ohne Chopper und mit 12 Volt

Spannung ist

es völlig unerheblich,

welche Dioden eingesetzt

werden. Die maximale

Schrittzahl ändert sich

überhaupt nicht, lediglich

konnte eine ganz geringe

Stromzunahme

festgestellt werden, was

natürlich auch eine ganz

gering größere Kraft bedeutet

(Drehmoment).

Ich würde also sagen, es lässt

sich Geld sparen und es können

also ruhig die Dioden 1

N 4007 verbaut

werden, die sind doch extrem

billiger (z.B.

www.pollin.de). Man benötigt

pro Motor immerhin 8 Stück.

Bei einer Drei-Achs-Anwendung

wären das bereits 24 Dioden.

Für

Bastelanwendungen

hast du also die freie Wahl

der Dioden, nur 1 bis 2 Ampere

sollten sie schon vertragen

können.

An

der

hier beschrieben Schaltung

machte der Nanotec-Motor

den besten Eindruck, was aber

nicht heißen soll, dass man

sich unbedingt solch einen

gewiss guten, aber allerdings

verdammt teuren Motor kaufen

sollte. Für viele Anwendungen

genügen auch bereits die

"Grabbeltischmotoren", die es

bei Pollin im Restpostenmarkt

zum absoluten Hammerpreis

gibt. (meist so um die 3-5

Euro)

Ich verwende jedenfalls als

Referenz den oben

vorgeschlagenen Conrad-Motor.

Eine weitere interessante

Adresse ist diese hier: Motionstep

Aber gerade Pollin

hat enorm günstige

Schrittmotoren. Das sind zwar

alles Restposten, aber dafür

gerade richtig, wenn man nur

mal so basteln möchte.

Warum also nicht gleich

mal eine Platine machen ?

So richtig für alle mit Layout

und so ?

Wir haben dabei folgende

Probleme zu beachten:

Besonders die kleinen

Kondensatoren können recht

unterschiedliche Rastermaße

der Anschlussdrähte haben. Da

muss man also vorsorgen, damit

die Kondensatoren später auch

passen, egal, wo sie bestellt

wurden. Auch sollte die

Platine im Bügelverfahren

herstellbar sein. Das heißt,

die Leiterbahnen dürfen nicht

sehr dünn werden und auch

nicht zwischen IC-Beinchen

hindurchgeführt werden. Eine

einseitige Platine ist

selbstverständlich.

Ansonsten dürfte es wohl keine

größeren Probleme geben.

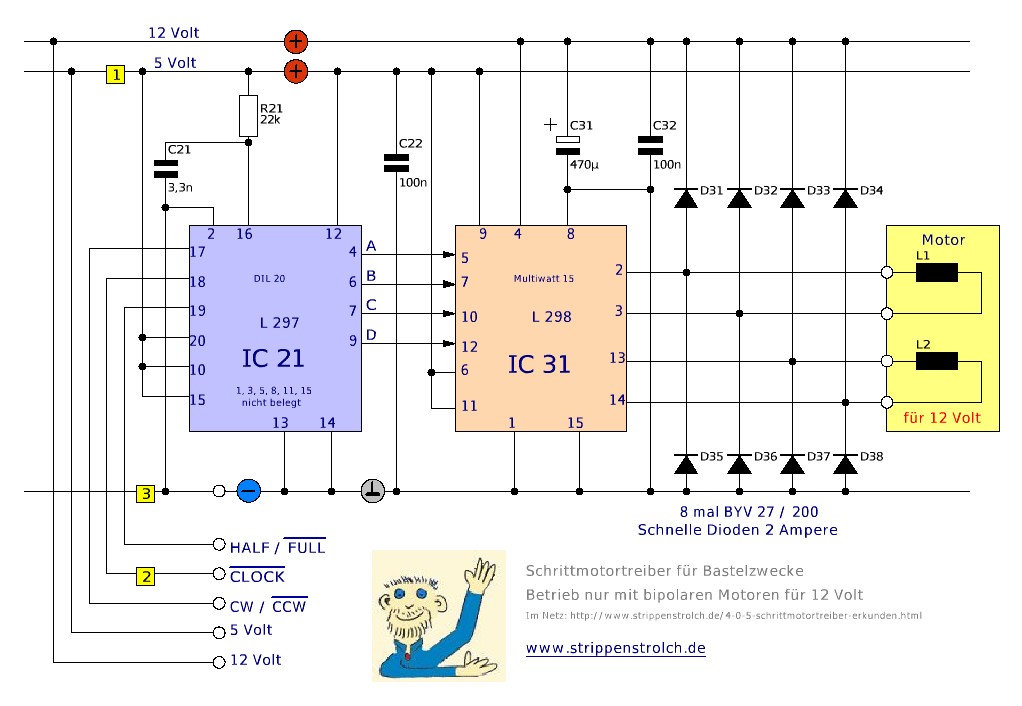

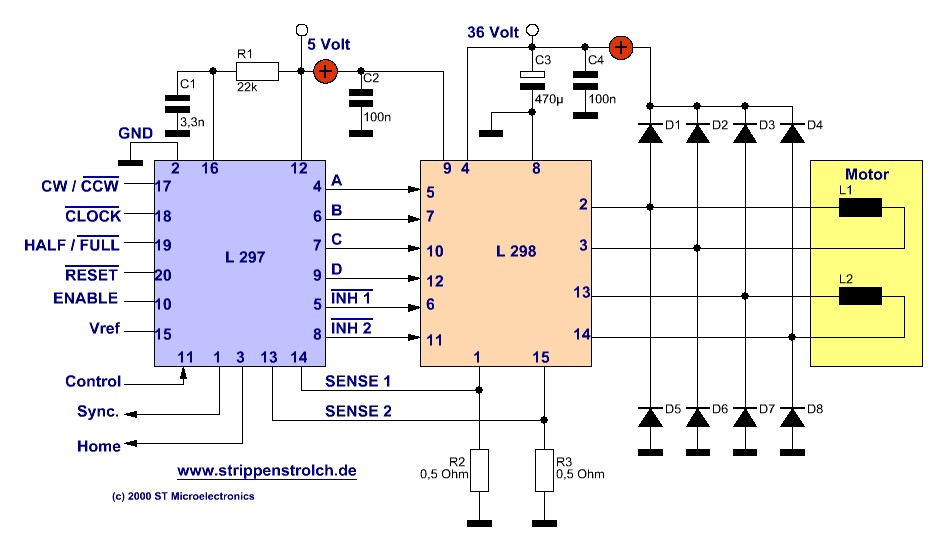

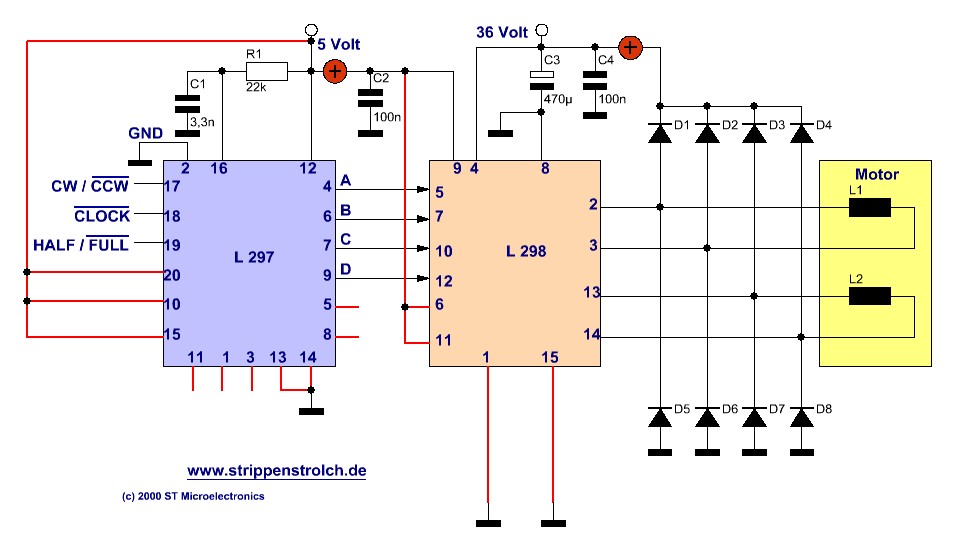

Zunächst folgt also erst

einmal der Schaltplan in

"strippenstrolch.de´scher

Zeichungsart", die gelben

Punkte können mit dem

Taktgeber aus dem Schaltplan

oben verbunden werden.

|

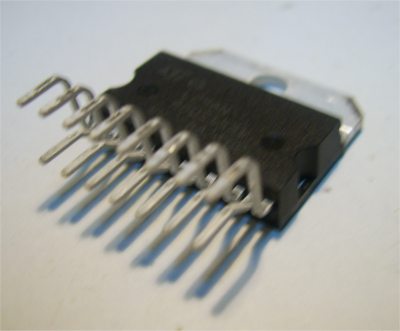

Wir

müssen also darauf achten, statische

Aufladung zu vermeiden.

Wir

müssen also darauf achten, statische

Aufladung zu vermeiden.  Teppichboden

im

Bastelbereich vermeiden, Schuhe mit

Plastiksohle vermeiden und

Baumwollkleidung tragen, also keine

Kleidung aus Kunstfaser. Wenn wir uns

nicht sicher sind, können wir noch kurz

den Heizkörper

berühren, bevor wir das IC

auspacken. Damit entladen wir uns und die

hohe Spannung an den Fingern ist

verschwunden.

Teppichboden

im

Bastelbereich vermeiden, Schuhe mit

Plastiksohle vermeiden und

Baumwollkleidung tragen, also keine

Kleidung aus Kunstfaser. Wenn wir uns

nicht sicher sind, können wir noch kurz

den Heizkörper

berühren, bevor wir das IC

auspacken. Damit entladen wir uns und die

hohe Spannung an den Fingern ist

verschwunden.

Für

Bastelmodelle

mit

Für

Bastelmodelle

mit