Zurück zum Menü 4 4.0.6.2.b Fräsplotter 4 - Von freien Kabelbäumen und "Rangierplatten" Ein Neuanfang - Die erste richtige CNC-Fräse Erstellt ab 06.02.2018 |

|

Ja,

liebe Leser(innen), inzwischen muss ich

sagen, dass ich bei mir dank FNOH nun doch

einen wunderbar funktionierenden

Internet-Anschluss habe. Ich habe erstmal

nur eine 16000er Leitung bestellt und diese

Geschwindigkeit auch auch nahezu vollständig

erreicht und kommt auch bei der Telefonie in

bester Verbindungsqualität bei mir an.

Dankeschön, liebes FNOH-Telekommunikations-Team. :-) Dann kann es jetzt also

"locker und flockig" mit der CNC-Fräse

weitergehen:

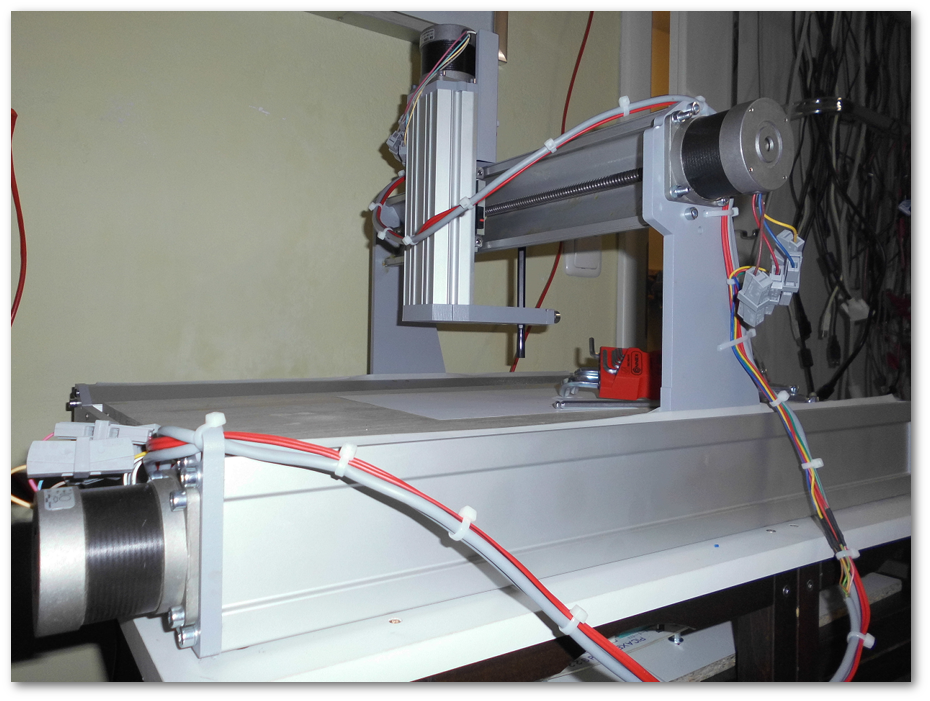

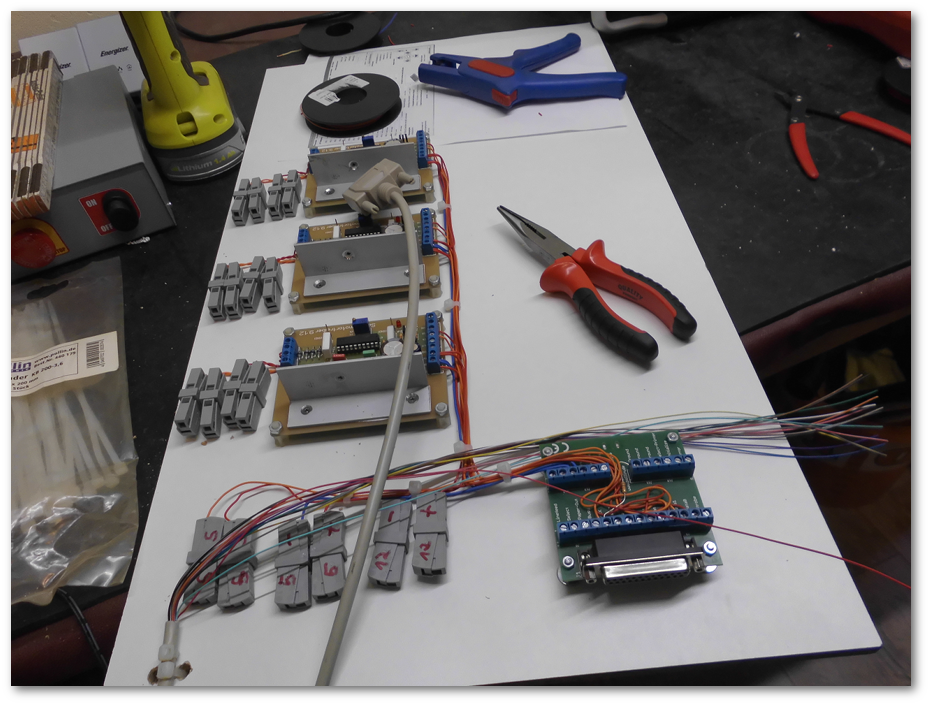

Ich versprach im Artikel 4.0.6.2.a ja, ein paar Impressionen meines "Kabelsalates" an der CNC-Fräse zu präsentieren. Nun gut, das will ich auch so tun:  Hier entsteht gerade die "Rangierplatte". Interessant dabei ist vielleicht, dass ich als Klemmstellen Doppel-Lüsterklemmen der Firma WAGO eingesetzt habe, um flexibel zu bleiben, wass den Anschluss nach außen anbelangt. (Außerdem hatte ich die noch liegen und mache eigenlich gar keine Haus-Elektrik mehr.) In der Mitte sehen wir drei der superguten strippenstrolch.de-Schrittmotortreiber, die ich auch gern selber immer wieder für einfache Aufgaben einsetze. Unten rechts befindet sich eine D-SUB-25-F-Schnittstelle für den Anschluss an einen PC.  Hier

sehen wir die begonnene

Verkabelung ganz im Stile

der guten alten A.Teves

(Gifhorn) Verkabelung (mit

unglaublich vielen

Kabelbindern). Aber glaubt

mir, das ist das Einfachste

und Haltbarste, wenn man

keine teure Energiekette

einsetzen kann oder möchte.

Mein

Portemonnaie hatte aber gerade kein

Energieketten-Geld.

Und

die original mitgelieferten

Kunststoffschläuche waren leider zu klein

geworden, weil ich noch ein paar Adern

(rot und grau) hinzugefügt hatte.

Es

muss also so gehen, wie hier gezeigt.

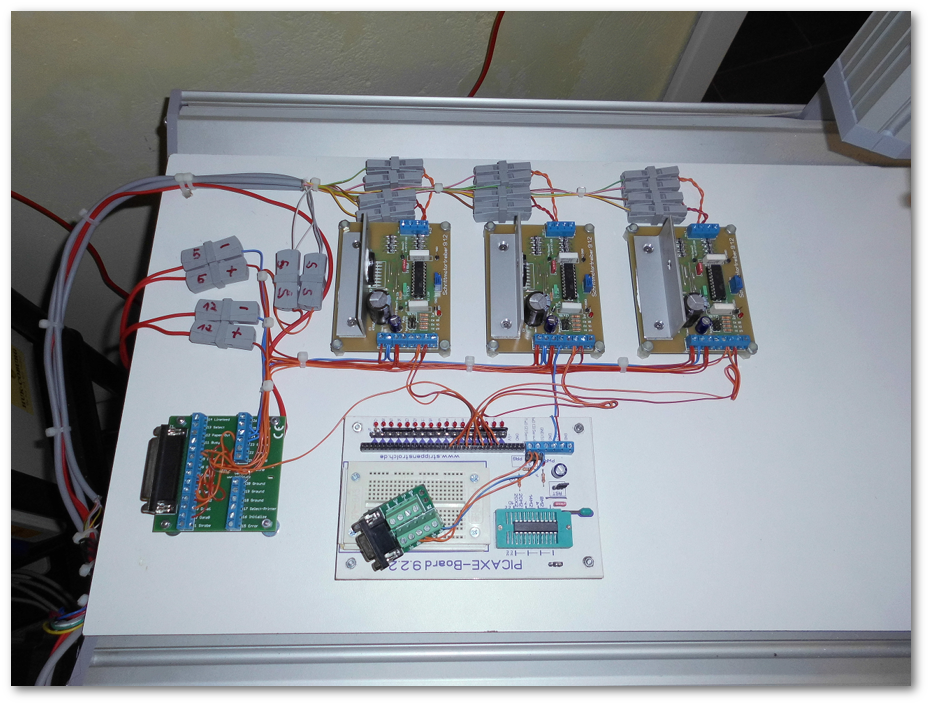

So. Nun ist die "Rangierplatte" fertiggestellt. Hier siehst du ganz oben die wunderbaren doppelten WAGO-Klemmen, die bei mir schon Kultstatus haben und als absoluter Geheimtipp gelten können. Darunter befinden sich drei Schrittmotorteiber aus strolch'scher Entwicklung und Produktion. Links die kleine D-SUB-Platine. Eine Spezialität auf diesem Foto ist die weiße Platine ganz unten. Das ist ein strolch'sches PICAXE-Lernboard. Ich habe es zum Zwecke weiterer Versuche fest auf der Rangierplatte montiert und mit einer Picaxe 20X2 ausgestattet. Das Patchfeld bleibt zunächtst unbenutzt, aber gut zu wissen, dass eines vorhanden ist. Auf dem Patchfeld liegt locker ein 9er D-SUB-Anschluss (w), um die Picaxe programmieren zu können. Exkurs:

Achja,

warum "DIE" Picaxe ?

Es heißt doch "DER" Mikrocontroller ? Nun, das ist ganz

einfach zu verstehen, warum es auf

dem strippenstrolch.de immer "DIE"

Picaxe heißt:

Also quasi "Einfache

Axt".Der verwendete Controller ist einer aus der PIC-Famile. Gut. Das ist einfach. Aber der Begriff "axe" lässt sich auf zwei Bedeutungen hin ins Deutsche übersetzen:

ALSO: "DIE" Picaxe. ! :-) "Die einfache Axt !" Exkurs Ende Nachdem ich alles

zusammengekabelt hatte, schloss ich meinen

CNC-Rechner (alter Volkswagen-DELL aus dem PC-

Altgeräte-Verkauf, mit LinucCNC drauf) an die

Fräse an und versuchte, ein paar Kringel auf

ein Blatt Papier zu malen. Aber ach, und

Schreck:

Da hier aber gerade kein Atomkraftwerk in der

Nähe ist (so soll es auch bleiben) und ich

auch mit meinem alten Labornetzteil arbeiten

möchte, was nur maximal 10 Ampere "raus haut",

erinnterte ich mich an die drei Motoren aus

der alten Holzkonstruktion (X-Y-Z-Maschine),

die hier noch herum oxidierten. Das nutzte ich also aus und

montieren die neuen (alten) Motoren

Diese Motoren stammen von

Conrad-Elektronik. Es sind EMIS-Motoren

SM12056, die für 12 Volt Spulenspannung

ausgelegt sind und dann nur pro Spule 0,7

Ampere ziehen. Also 6 Spulen mal 0,7 Ampere =

4,2 Ampere. Da könnten wir ja schon wieder

ein Atomkraftwerk einsparen, wenn dieses nun 1

Mio Leute nachmachen. ;-) Meine Treiberplatinen können

übrigens ganz einfach auf 12

Volt-Direktbetrieb umgebaut werden, indem man

den Chopper abschaltet. Aber nun genug von

dieser Eigenwerbung, denn die Kundschaft kauft

ja lieber im Ausland. Das scheint eine neue Mode zu

sein. Wer eine der guten

strippenstrolch.de-Platinen haben möchte, ja ganz

vielleicht (wenn ich genügend

Zeit habe) bekommst du eine solche

Platine von mir verkauft. (Aber nur vielleicht.) Psssssst

... schhhhhh ... ==> Das sind echt

geile Platinen. :-)

Ich schreibe hier so viel

von Elektronik und lasse die Mechanik viel

zu kurz kommen. Nun, ich zeige dir auch

gleich, warum:

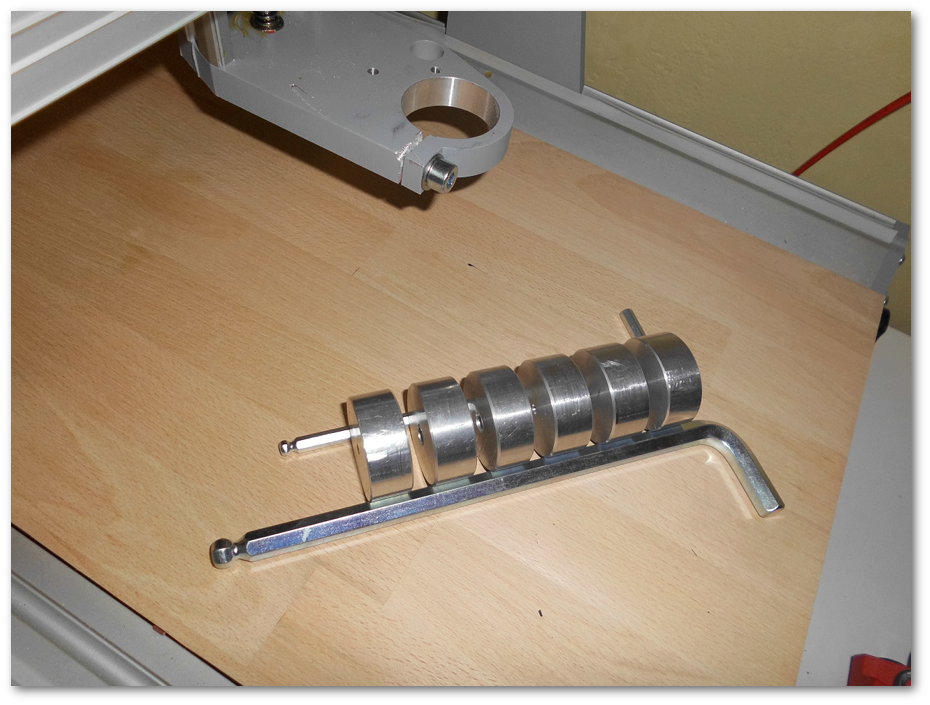

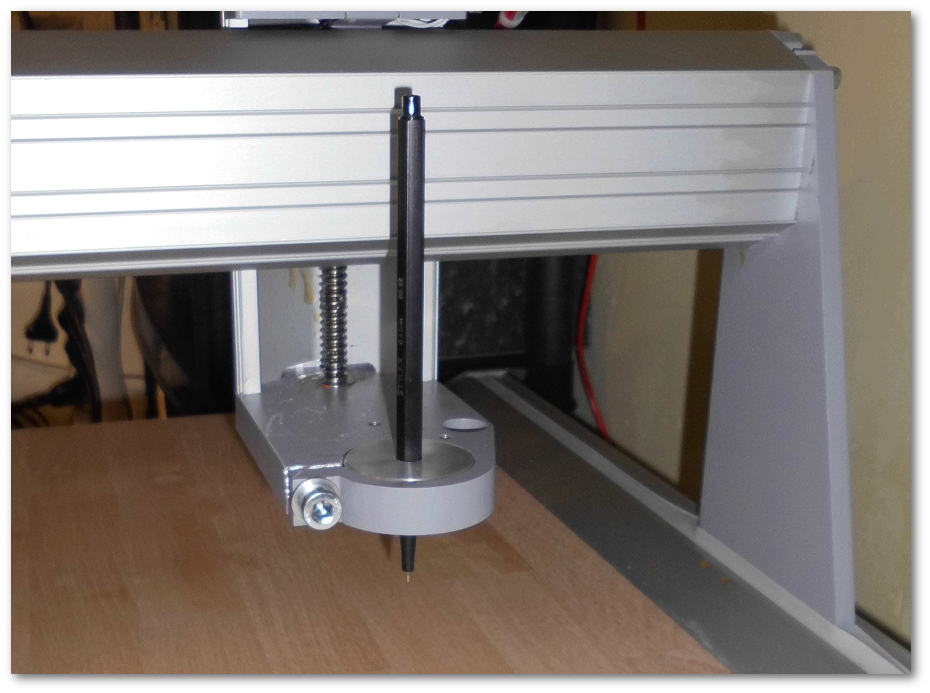

Wir sehen hier die

Aufnahme für den Fräsmotor an der Z-Achse

der Fräse. Wie wir deutlich sehen, habe ich

an dieser Aufnahme "herum-gepfriemelt".

Naja, meine mechanischen Fertigkeiten sind

halt nicht die besten. Wir sehen hier, dass

ich den Schlitz, der zum Klemmen des

Fräsmotors nötig ist, selber und völlig

eigenmächtig vergrößert habe.

Ok, einem Mechaniker dürften angesichts der handwerklichen Ausführung sicherlich die Haare zu Berge stehen, aber ich fand ad hock keinen privaten Mechaniker, der eine Drehbank sein Eigen nennt. Und ich Dussel habe ja meine eigene Drehbank für "einen Appel und ein Ei" verkauft. Es ging nämlich um

das lichte Maß der Aufnahme.

Bei Ebay bekam ich nur Alu-Rund-Material, dass knapp einen Millimeter zu klein im Durchmesser war. Also kaufte ich das Material trotzdem, denn (ich glaube, ich hatte es schon erwähnt ==> Kaffeekasse, *zwinker*) mein Portemonnaie sah leider keine andere Lösung (*schnief*). Also fummelte ich den Schlitz der Klemmung etwas auf (Puksäge, 2 Schnitte, 1mm raus) und schon passt auch Material, was knapp einen Millimeter zu klein ist. (*breit grins*) Als ich dann mal wieder bei den Herrn Offizieren der Reservistenkameradschaft Neubokel bei Herrn Walter Wendt im blauen Container zu Gast war, erzählte ich dort von meinen Mechanik-Nöten.  Diese Herrschaften sind zu einem gehörigen Anteil ja schon Vollrentner und alle a.D. Aber durch ihre Verbindungen ist es glungen, einen Mechaniker mit einer eigenen Drehbank aufzutreiben, der mir aus dem Alu-Rund-Material sogenannte "Ronden" drehte:  Hier siehst du, wie man sich

das vorstellen muss. Ein langes Stück

Alu-Rund-Profil wurde in gleichmäßige Scheiben

gedreht. Ich hatte eigentlich vor, das mit

meiner Puksäge selber zu zersägen, aber wenn

man dieses Ergebnis so sieht, ist es doch

mindestens 1000 mal besser, als wenn ich da

selber Hand angelegt hätte. Als nächstes habe ich erstmal

eine Ronde mit einer Bohrung ausgestattet. Die

(wie bei mir zu erwarten) etwas zu groß

geraten war. Also machte ich eine zweite Ronde

fertig, die auch eine dann passende Bohrung

aufwies:

Nun bin ich in der Lage, den

Stift auch schön publikumswirksam an die

Maschine zu bauen:  Fortsetzung folgt. viele Grüße,  |

|

|