Zurück zum Menü 4 4.0.6.2.a Fräsplotter 4 Ein Neuanfang - Die erste richtige CNC-Fräse Erstellt ab 21.01.2018 |

|

Ja, liebe

Leser(innen), es ist wieder so weit:

Ich habe mich doch noch für ein

semiprofessionelles System entschieden.

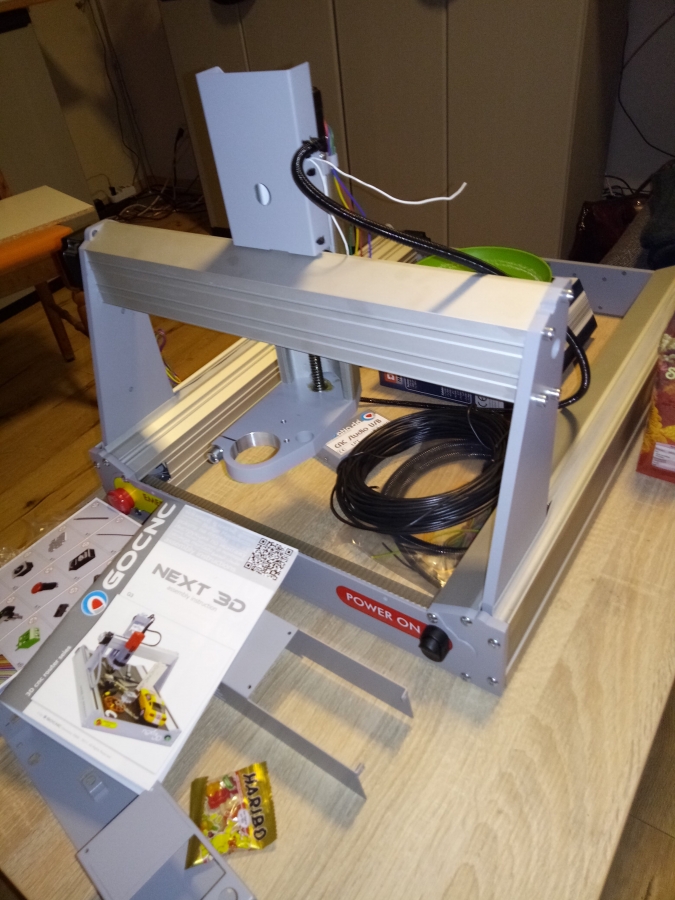

Es ist ein Bausatz von https://gocnc.de/ Als erstes zum Einstimmen poste

ich hier ein Foto in der "Rohbau-Phase":

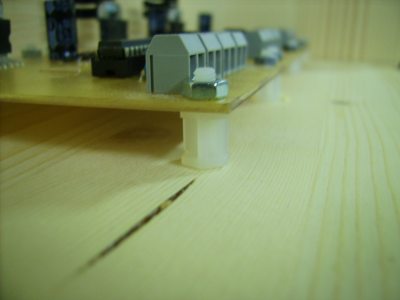

Der Rohbau fand auf dem

Küchentisch statt, ganz so, wie es mit der aller

ersten Version des Fräsplotters auch geschah.

Damals wie heute hatte ich keinen anderen Platz.

Ebenso hat heute wie damals die Tischdecke doch

ein wenig gelitten :-D aber "das gibt es dazu".

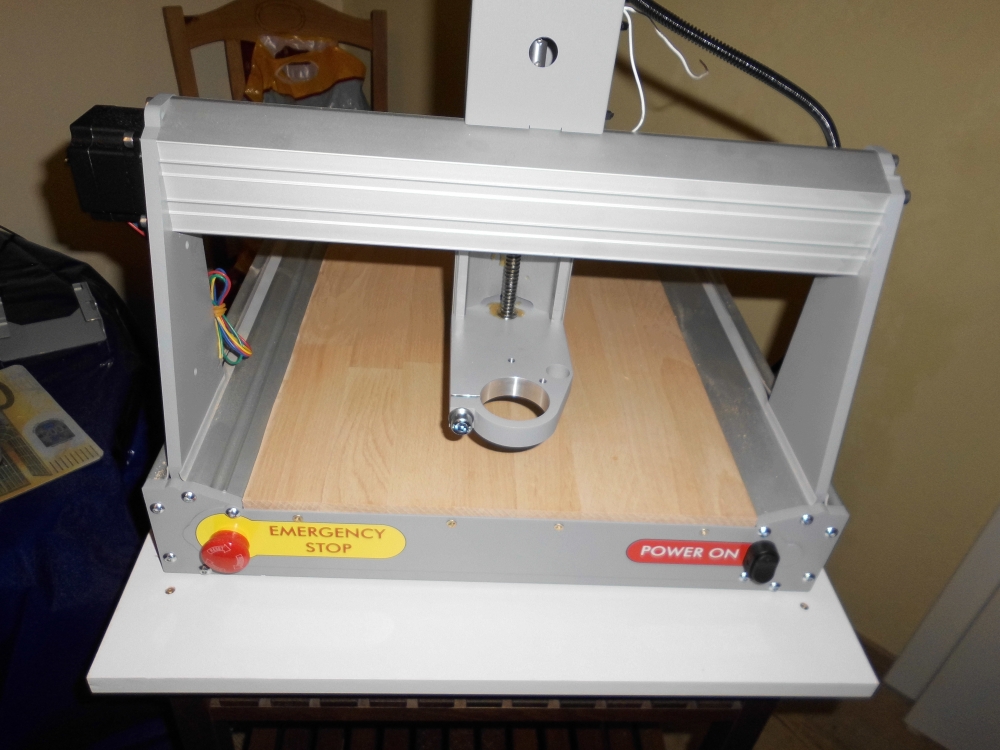

Im Moment tüftele ich an einem Tisch für die Fräse, der durch zwei gebrauchte IKEA-Badezimmer-Schränkchen gebildet wird, welche ich über eBay-Kleinanzeigen in einem Nachbardorf gefunden und gekauft habe:  Nun muss ich einen geeigneten Stellort für die Fräse finden. --- Keine einfache Aufgabe, denn bei mir ist der Platz jetzt sehr begrenzt. Nun ja, da hatte ich das gute Gerät im Schweiße meines Angesichts zusammengesetzt und musste im vorletzten Schritt feststellen, dass die mitgelieferte Spanplatte nicht in die dafür vorgesehene Nut passte. Ich quetschte und fummelte, aber die Platte war einen Millimeter zu groß, so sehr man auch "dengelte". Und genau solch geringe Maßabweichungen kann man ja dann nicht mehr mit der Stichsäge beheben, weshalb ich mal wieder in den Baumarkt fuhr und dort eine schöne, robuste Buchen-Leimholzplatte holte. Die wiederum war so groß, dass man sie bequem mit der wirklich guten RYOBI-Akku-Stichsäge auf Maß sägen konnte. Da sollte ja immer genügend "Fleisch" zum Sägen sein. (Obacht: Hier ist das Holz gemeint ! ) ;-) Das Ergebnis ist sogar schon ein wenig "nobel" anzusehen:  Natürlich ist die Platte stets schief eingebaut, denn eine Holzplatte kann man "um's Verrecken" nicht plan und fluchtend einbauen. Aber auch andere Materialien neigen dazu, dass man eine geringfügig "schiefe Ebene" bekommt. Daher muss wohl als erstes ein Programm geschrieben werden, welches mir die Holzplatte plan fräst, bevor es dann los gehen kann. Aus diesem Grund ist es doch eigentlich ein Rätsel, warum die Originalplatte als Spanplatte ausgeliefert wurde, denn der erhöhte Preis von rund 10 Euro für eine Leimholzplatte wäre beim Gesamtpreis der Fräse nicht wirklich ins Gewicht gefallen. Aber eine Spanplatte und dazu eine weiß beschichtete kann man wohl kaum plan fräsen. Man würde ja unweigerlich die Beschichtung beschädigen und ein unansehnliches "Etwas" erzeugen. Da ich nun aber stolzer Besitzer einer nun fertig montierten Buchenplatte bin, sollte ich wohl daran gehen, und einmal die Elektronik untersuchen, die mit der Fräse mitgeliefert wurde. Ich bin gerade in Schreibe-Laune und somit habe ich die Platine, die mit der CNC-Fräse mitgeliefert wurde, untersucht. Alles schön winzig und sicherlich von hoher Performance. Alles bestens in SMD-Technik aufgebaut und somit gewiss mechanisch sehr robust. Nur haben die Japaner (oder waren es die Chinesen ?) mit der verwendeten SMD-Technik (gewiss sogar D-MOS-Technik, wegen des recht winzigen Kühlkörpers) ein Stück Wegwerf-Kultur gefördert. Da fällt mir ein: Was machen

eigentlich die Japaner ?

Waren sie es nicht, die den unsrigen Elektronikmarkt an sich gerissen haben ? Nun ja, auf manchen Geräten prangt ja wieder z.B. "GRUNDIG" in schönen, silbernen und hochglänzenden Lettern. Aber ob "Grundig" nicht inzwischen "Sanyo" oder vielleicht "Samsung" gehört, lässt sich schwer sagen. Nun scheint China diesen Markt an sich gerissen zu haben. Ich glaube nämlich nicht daran, dass z.B. "GRUDNIG" in diesen Tagen noch eine deutsche Firma ist. Aber nun zurück aus diesem

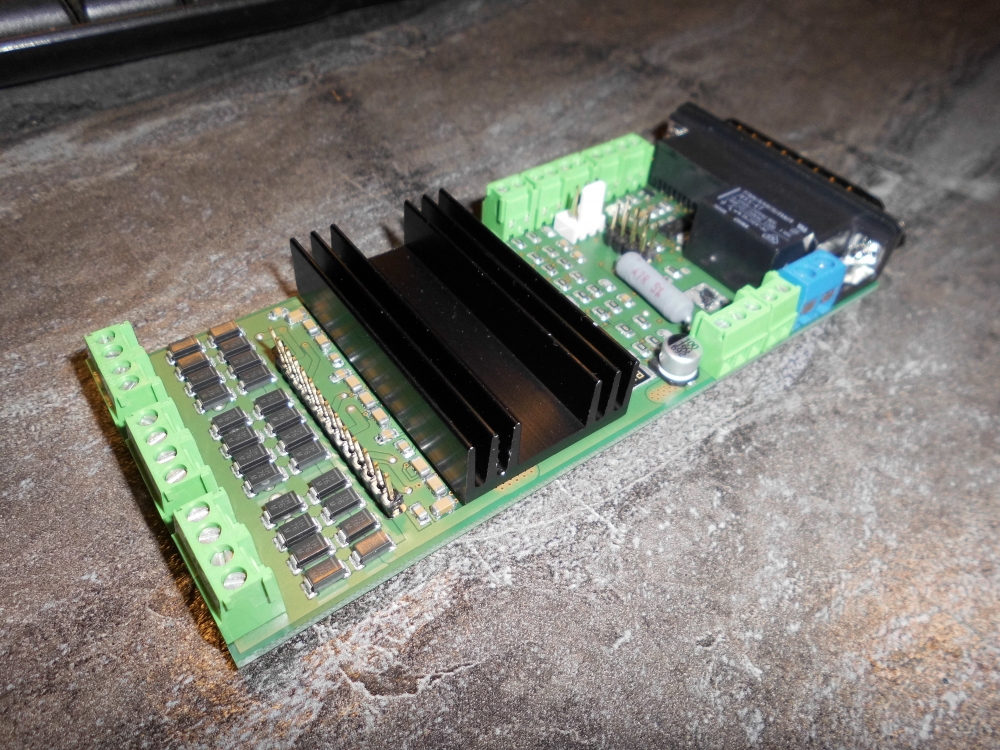

Exkurs und her mit dem Foto der

Motor-Treiber-Platine:

Ok, wie wir sehen ist da außer

den Schraubklemmen nichts ohne Lupe und

Heißluftföhn und Pinzette, Okular, und, und, und

... reparabel.

Also ist diese Platine NICHT zum Basteln mit dem strippenstrolch.de-Equipement geeignet. Man könnte auch sagen, sie fiel durch die "ISO-Strolch-NORM-9001" und ich kann diese Platine aus folgenden Gründen nicht verbauen:

Also ist die "ISO-Strolch-NORM-9001"

in diesen vier Punkten NICHT erfüllt.

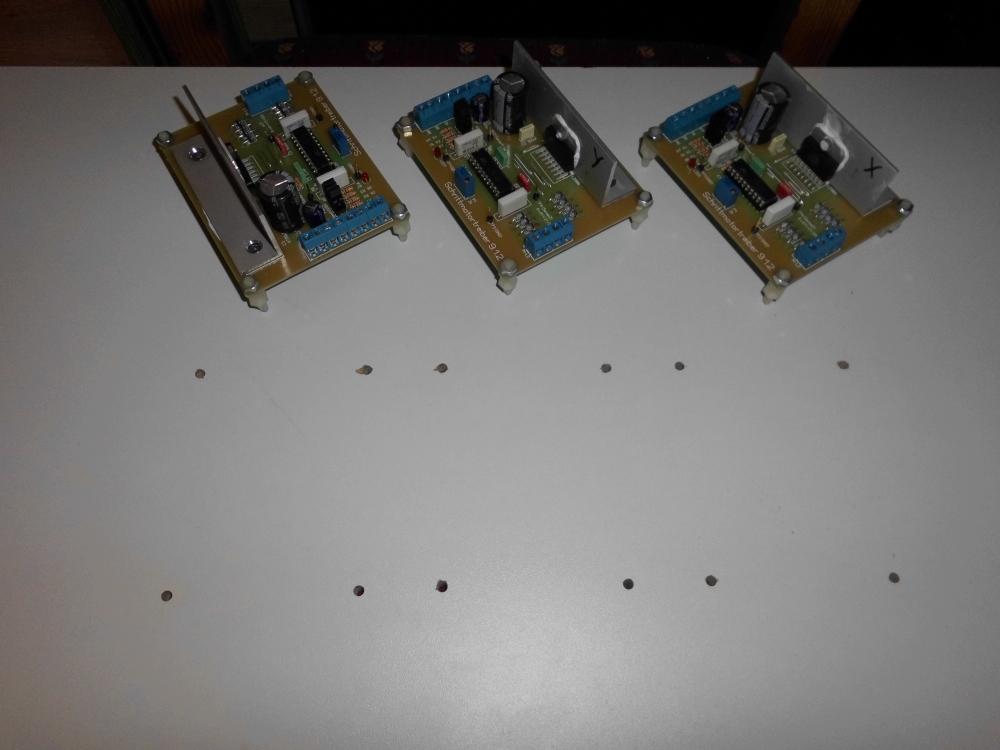

Ja, liebe Leser, wie gut, dass ich einen eigenen "grobklotzigen" Treiber in meinem Repertoire habe. Drei dieser Treiber habe ich schon eigens für die Fräse aufgebaut. Ja, wirklich ich. Und diese Platine ist komplett in Deutschland entstanden:

Der Kontakt zur Lötwerkstatt erwies sich aber als irgendwie unterbrochen, so dass ich gezwungen war, selber zu löten. Also. Es geht

doch. Warum immer Asien ?

Aber ist ja auch egal. Kann

man eh' nicht mehr ändern.

Aber ich sollte nun mit

meinen eigenen Kreationen hantieren, denn

immerhin habe ich die nicht zur Zierde

zusammengelötet. :-D

Bei der Fräse 2 (also dem

ursprünglichen Fräsplotter) hatte ich zwei

Fotos des Maschinenraums online gebracht:

Dieses hier:

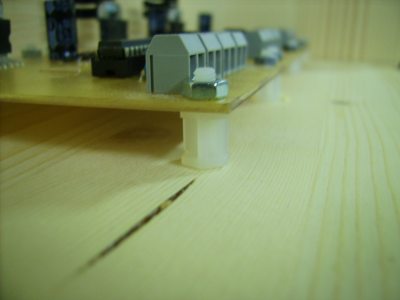

und dieses hier:  (Ach du meine Güte waren

die Digitalfotos damals noch winzig. Aber es

ging auch, (ohne viel Pixel), Leute !)

Fieserweise hatte ich

damals extra nicht auf die

ISO-Strolch-konforme, verdrehte

Verwendung der Kunststoff-Füßchen

hingewiesen.

Absolut frecherweise

hole ich das jetzt nach.

Es handelt sich um einen schönen Fuß,

diesmal aus dem wirklich

DIN-ISO-9001-konformen Repertoire aus dem

Hause Reichelt:Wie wir sehen ist die

Metall-Ausfühung zwei Cent günstiger

(Stand 15.01.2018).

Da ich damals noch

an die Millionen glaubte, die ich

verdienen wollte, hatte ich mich

natürlich für den günstigeren Fuß

entschieden.

Ok,

Scherz. :-)

Aber im Zusammenspiel mit Holz und

völlig verdrehtem Zusammenbau erhält man

eine unglaublich sinnige Lösung,

Platinen zu befestigen. Holen wir nochmal

das zweite Bild hervor:

(Die paar Pixel sind ja nicht so schlimm im "besten Breitband-Internet", nicht wahr, Frau Merkel ?) ;-) Hier oben sehen

wir (wenn das "Breitband-Internet"

das Bild herunter georgelt hat),

dass der Fuß mittels des

M4-Gewindebolzens an die Platine

geschraubt ist und das andere Ende

im Holz steckt.

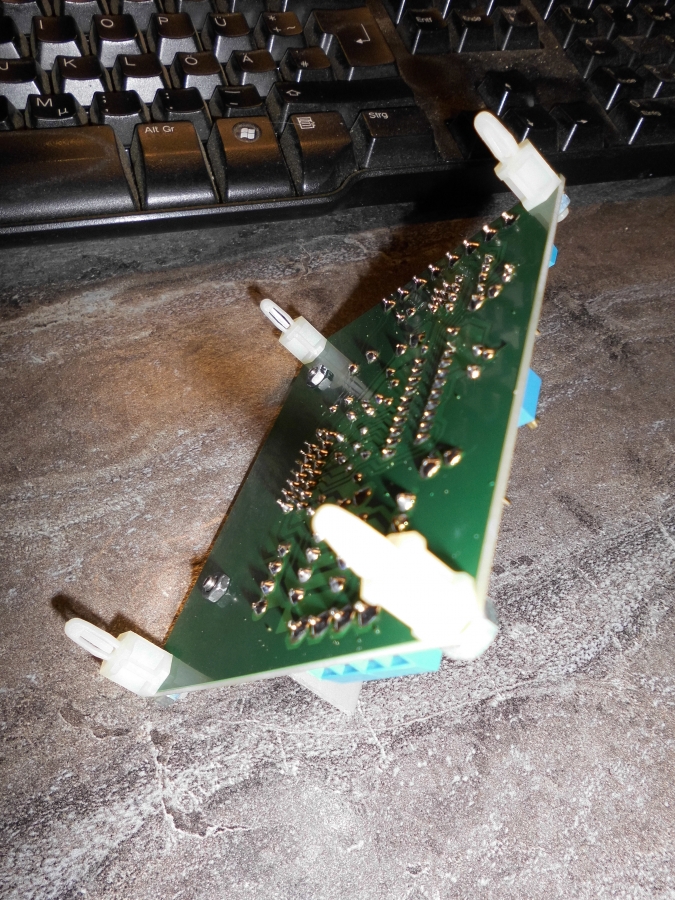

Dies ist aber

nur möglich, wenn wir bewusst

falsch herum arbeiten, wie das

nächste Foto verdeutlichen soll:

Wir sehen

hier sehr schön, wie diese

Kunststoffbolzen (DIN-ISO-9001)

völlig falsch herum

montiert wurden (Strolch-ISO-NORM).

Man könnte auch sagen, hier

ergänzen sich zwei Normen auf

wundersame Weise. :-D

So

vormontiert braucht man nur

noch ein paar 4mm Bohrungen in

die Holzplatte einbringen, was

für geübte "Lancierer eines

Geodreiecks" sogar mit

einem Akkuschrauber kein

Problem darstellen dürfte:

Danach kann man die Platinen einfach wie einen guten, alten Bananenstecker in das Holzbrett stecken !  Und es hält sogar senkrecht:  DAS, liebe Leser, war das eigentliche Geheimnis an dem Fräsplotter 2. (Naja, ok, ich mache es einfach zu diesem Geheimnis. :-D ) Wie die Stammleser bereits wissen, benutze ich nun schon seit fast 5 Jahren das Betriebssystem Linux und ich wäre gut beraten, auch eine Software zu benutzen, die unter Liunx läuft. Was

liegt da näher als LinuxCNC

zu benutzen ?

Jetzt stehe ich aber auf dem Standpunkt, für die Fräse einen alten Rechner einzusetzen, damit ich meinen Büro-PC nicht umher schleppen muss, falls die Fräse einmal einen anderen Standort bekommen sollte. Aber wie die Stammleser unter euch auch schon wissen, hat der liebe strippenstrolch.de meistens schon alles vorbereitet, wenn er sich zu einem weiteren Text entschließt. So auch diesmal:  1 = Büro-PC (Linux) Wer jetzt genau aufgepasst

hat, der wird vielleicht fragen:

"Aber wie soll das

gehen ?"

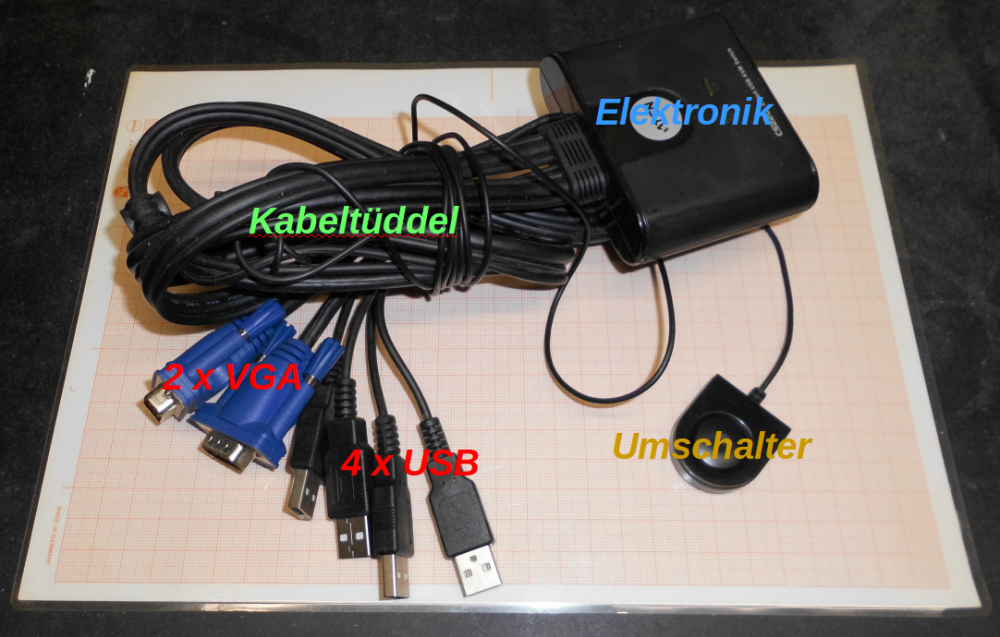

"Zwei PCs und nur jeweils eine Tastatur, eine Maus und nur ein Bildschirm ?" "Hä, strippenstrolch.de, hä ???" Liebe Leser(innen), das ist nicht so schlimm, wie es zunächst scheint: Viele

Firmen haben nur einen PC, aber den ganzen

Schreibtisch voller Bildschirme,

aber beim strippenstrolch.de ist es halt anders herum, hier ist nämlich nicht so viel Platz. (Und Strom spart das auch noch dazu :-D ) strippenstrolch.de hat also zwei PCs und nur einen Bildschirm ! Also ich

lüfte nun das Geheimnis der "doppelten

PC-Führung"

(bitte NICHT mit doppelter Buchführung verwechseln ;-) )  Das innovative Teil gibt es

bei Pollin.

Und das Tolle

daran ist:

Es braucht keinen Netz-Adapter ! (Naja, sind ja eigentlich auch schon genügend "Tüddelkabel" dran. :-D ) Jetzt stecke ich das Ganze einmal zusammen und versuche danach, ein kleines Video zu drehen, was den Umschaltvorgang zeigen soll. Beim Zusammenbau der zwei PCs und

des einen einzigen Bildschirms und der einzigen Maus

und der nur einen

Tastatur habe ich entdecken

dürfen, dass man getrost sehr beliebig NACH

dem Adapter (in Richtung Bildschirm,

Tastatur und Maus) USB-Hubs einsetzen kann,

wie es einem beliebt.

Zumindest funktioniert das unter Linux einwandfrei und sämtliche Laufwerke und USB-Sticks werden je nach Gebrauch auf dem jeweils aktiven PC erkannt. Ob das auch mit dem Drucker funktioniert, mag zu diesem Zeitpunkt erstmal eine nebulöse Sache sein, da aber der Drucker ebenfalls an dem 10er Hub hängt, dürfte auch dieses Gerät auf den jeweiligen PC durchgeschaltet werden. Es scheint wirklich so zu sein, dass man einen ganzen "Hub-Baum" basteln kann, wenn man darauf achtet, Hubs mit eigener Stromversrogung zu benutzen. Die Grenze des Ausbaus liegt meines Wissens bei 127 Ports. Das ist schon ein "schönes Bäumchen" ! Hier sollte eigentlich das Video hin. --- Eigentlich. --- Heike meinte immer, ich solle nicht immer "eigenlich" sagen. Hmmm ... Aber ich fühle es quasi

schon:

Ihr wollt nun wissen, ob der CNC-Rechner mit dem sowieso sehr guten Debian-Linux (CNC-Kernel-Distribution) drauf auch den Canon-Drucker an meinem USB-Baum hinter dem Umschalter erkennt. Ist'es nicht

so ? --- So ist es doch sicherlich!

Gut: Hier ist das frisch ausgedruckte Beweis-Blatt.

Ich wünsche allen Leser(innen) neue

Erkenntnisse,

und wie es auf dem strippenstrolch.de so schön abschließend heißt: "Wie fühlst du dich jetzt ?" viele Grüße,  |

|

|